- 05 octobre 2018

- | 7 min. temps de lecture

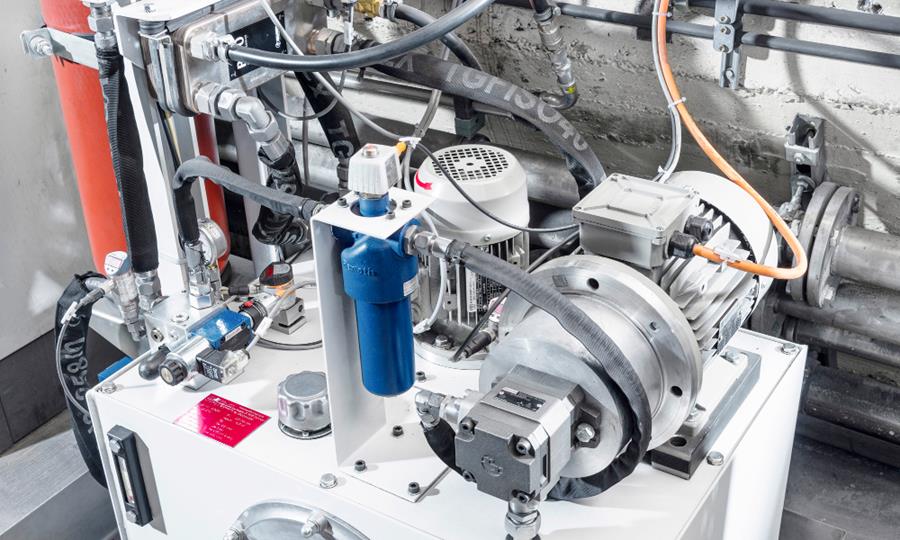

Variateurs mécaniques ou électroniques

Il fut un temps où les débits pouvaient uniquement être réglés par une valve mécanique. Une méthode énergivore, car la pompe tournait constamment à pleine charge. Sous l'influence d'une prise de conscience environnementale croissante, on est peu à peu passé aux variations de vitesse, ce qui diminuait la consommation. Pour en profiter de façon optimale, il convient de tenir compte de quelques points d'attention.

Désolé, il s'agit d'un article premium.

Cet article est exclusivement disponible pour les abonnés de Dobbit. Abonnez-vous maintenant et accédez à tout les articles.

Découvrez nos formules d'abonnement